Pulverlakeringskværnen er specielt designet til at forfine pulverlakering til påføring og sikre en glat og jævn finish. Det er et andet stykke udstyr end en laboratoriekuglemølle, som primært bruges til at reducere partikelstørrelsen på faste materialer til videnskabelig forskning eller industrielle processer.

Selvom begge maskiner håndterer pulver, er deres funktioner og driftsprincipper fundamentalt forskellige.

Kuglemøller i laboratoriet: En kort oversigt

For at give et mere præcist og nyttigt svar, lad os fokusere på laboratoriekuglemøller.

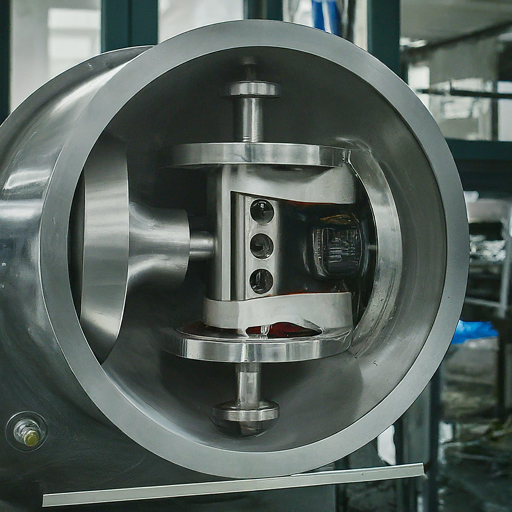

En laboratoriekuglemølle er en anordning, der bruges til at reducere størrelsen på faste materialer gennem gentagne slag og slid. Den består af et cylindrisk kammer, der indeholder slibemedier (typisk keramiske kugler eller stålkugler), som roterer ved høj hastighed. Det materiale, der skal formales, placeres inde i kammeret og udsættes for de slagkræfter, der genereres af de kolliderende kværnmedier.

Nøglekomponenter i en laboratoriekuglemølle

Slibekammer: En cylindrisk beholder lavet af materialer, der er modstandsdygtige over for slid og korrosion.

Slibemedier: Keramiske kugler eller stålkugler i forskellige størrelser, valgt ud fra det materiale, der skal formales.

Drivsystem: En motor, der får kammeret til at rotere med en kontrolleret hastighed.

Låg og tætninger: For at forhindre materialeudslip og forurening.Arbejdsprincip

Slibeprocessen involverer følgende trin:

Indlæsning: Det materiale, der skal formales, placeres i kammeret sammen med slibemedierne.

Rotation: Kammeret roterer med en forudbestemt hastighed.

Slag og slibning: Slibemedierne kolliderer med hinanden og materialet, hvilket får det til at blive nedbrudt til mindre partikler.

Reduktion af partikelstørrelse: Gennem gentagne slag og slibning reduceres materialet gradvist til den ønskede partikelstørrelse.

Faktorer, der påvirker slibeydelsen

Flere faktorer påvirker formalingseffektiviteten og den endelige partikelstørrelsesfordeling:

Slibemedier: Slibemediernes type, størrelse og mængde har stor indflydelse på processen.

Rotationshastighed: Højere hastigheder fører generelt til finere partikler, men kan også generere varme og reducere slibemediernes levetid.

Slibetid: Slibeprocessens varighed påvirker den endelige partikelstørrelse.

Materialebelastning: Mængden af belastet materiale påvirker formalingseffektiviteten og forhindrer overbelastning.

Kammerets design: Kammerets geometri og materiale kan påvirke formalingsydelsen.Ved at forstå disse faktorer kan forskere og ingeniører optimere formalingsprocessen for at opnå den ønskede partikelstørrelsesfordeling.

Vil du gerne dykke dybere ned i specifikke aspekter af laboratoriekuglemøller, f.eks. forskellige typer, driftsparametre eller anvendelser?