La rectificadora de revestimientos en polvo está diseñada específicamente para refinar los revestimientos en polvo para su aplicación, garantizando un acabado liso y uniforme. Es un equipo distinto de un molino de bolas de laboratorio, que se utiliza principalmente para reducir el tamaño de las partículas de materiales sólidos para la investigación científica o los procesos industriales.

Aunque ambas máquinas trabajan con polvos, sus funciones y principios de funcionamiento son fundamentalmente diferentes.

Molinos de bolas de laboratorio: Breve descripción

Para dar una respuesta más precisa y útil, centrémonos en los molinos de bolas de laboratorio.

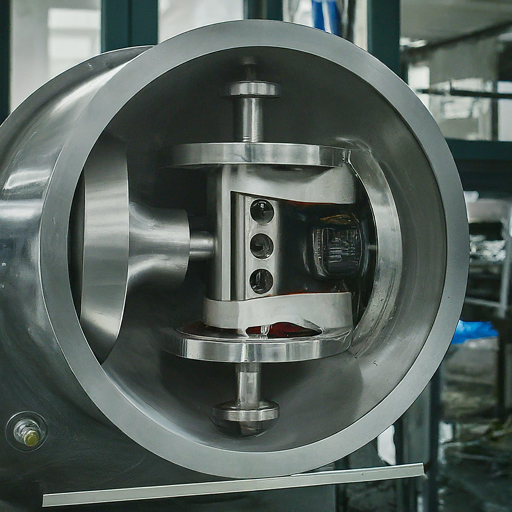

Un molino de bolas de laboratorio es un dispositivo utilizado para reducir el tamaño de materiales sólidos mediante impactos y atrición repetidos. Consiste en una cámara cilíndrica que contiene bolas de molienda (normalmente bolas de cerámica o acero) que giran a gran velocidad. El material a moler se coloca dentro de la cámara y se somete a las fuerzas de impacto generadas por el choque de las bolas.

Componentes clave de un molino de bolas de laboratorio

Cámara de rectificado: Recipiente cilíndrico fabricado con materiales resistentes al desgaste y a la corrosión.

Medios de molienda: Bolas cerámicas o de acero de diferentes tamaños, elegidas en función del material a moler.

Sistema de accionamiento: Un motor que hace girar la cámara a una velocidad controlada.

Tapa y juntas: Para evitar la fuga de material y la contaminación.Principio de funcionamiento

El proceso de trituración consta de los siguientes pasos:

Carga: El material a moler se coloca en la cámara junto con las bolas de molienda.

Rotación: La cámara gira a una velocidad predeterminada.

Impacto y desgaste: Las bolas de molienda chocan entre sí y con el material, provocando su descomposición en partículas más pequeñas.

Reducción del tamaño de las partículas: Mediante impactos y desgaste repetidos, el material se reduce gradualmente hasta alcanzar el tamaño de partícula deseado.

Factores que afectan al rendimiento de la molienda

Varios factores influyen en la eficacia de la molienda y en la distribución final del tamaño de las partículas:

Medios de molienda: El tipo, tamaño y cantidad de bolas de molienda influyen significativamente en el proceso.

Velocidad de rotación: Las velocidades más altas generalmente conducen a partículas más finas, pero también pueden generar calor y reducir la vida útil de los medios de molienda.

Tiempo de molienda: La duración del proceso de molienda afecta al tamaño final de las partículas.

Carga de material: La cantidad de material cargado influye en la eficacia de la molienda y evita la sobrecarga.

Diseño de la cámara: La geometría y el material de la cámara pueden afectar al rendimiento de la molienda.Al comprender estos factores, los investigadores e ingenieros pueden optimizar el proceso de molienda para conseguir las distribuciones granulométricas deseadas.

¿Desea profundizar en aspectos concretos de los molinos de bolas de laboratorio, como los distintos tipos, parámetros de funcionamiento o aplicaciones?