La smerigliatrice per vernici in polvere è progettata specificamente per affinare le vernici in polvere per l'applicazione, garantendo una finitura liscia e uniforme. Si tratta di un'apparecchiatura distinta dal mulino a sfere da laboratorio, che viene utilizzato principalmente per ridurre le dimensioni delle particelle dei materiali solidi per la ricerca scientifica o i processi industriali.

Sebbene entrambe le macchine trattino polveri, le loro funzioni e i loro principi operativi sono fondamentalmente diversi.

Mulini a sfere da laboratorio: Una breve panoramica

Per fornire una risposta più precisa e utile, concentriamoci sui mulini a sfere da laboratorio.

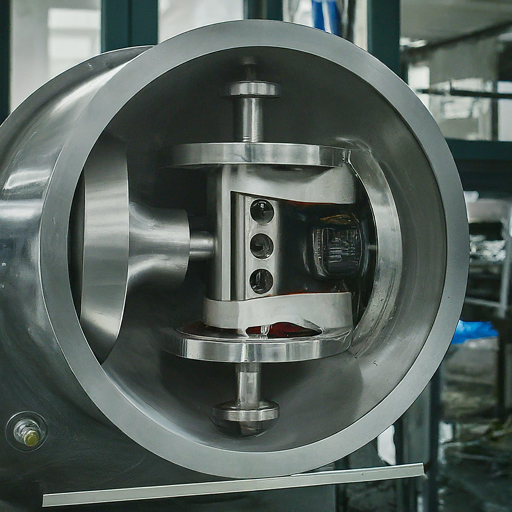

Il mulino a sfere da laboratorio è un dispositivo utilizzato per ridurre le dimensioni dei materiali solidi attraverso urti e attriti ripetuti. È costituito da una camera cilindrica contenente mezzi di macinazione (tipicamente sfere di ceramica o acciaio) che ruotano ad alta velocità. Il materiale da macinare viene posto all'interno della camera e sottoposto alle forze d'urto generate dalla collisione dei mezzi di macinazione.

Componenti chiave di un mulino a sfere da laboratorio

Camera di macinazione: Un contenitore cilindrico realizzato con materiali resistenti all'usura e alla corrosione.

Mezzi di macinazione: Sfere in ceramica o acciaio di dimensioni variabili, scelte in base al materiale da macinare.

Sistema di azionamento: Un motore che ruota la camera a velocità controllata.

Coperchio e guarnizioni: Per evitare la fuoriuscita e la contaminazione del materiale.Principio di funzionamento

Il processo di macinazione prevede le seguenti fasi:

Caricamento: Il materiale da macinare viene inserito nella camera insieme ai mezzi di macinazione.

Rotazione: La camera viene fatta ruotare a una velocità predeterminata.

Impatto e attrito: I mezzi di macinazione si scontrano tra loro e con il materiale, provocandone la frantumazione in particelle più piccole.

Riduzione delle dimensioni delle particelle: Attraverso ripetuti impatti e attriti, il materiale viene gradualmente ridotto alla dimensione desiderata.

Fattori che influenzano le prestazioni di macinazione

Diversi fattori influenzano l'efficienza di macinazione e la distribuzione finale delle dimensioni delle particelle:

Mezzi di macinazione: Il tipo, la dimensione e la quantità dei mezzi di macinazione hanno un impatto significativo sul processo.

Velocità di rotazione: le velocità più elevate producono generalmente particelle più fini, ma possono anche generare calore e ridurre la durata dei mezzi di macinazione.

Tempo di macinazione: la durata del processo di macinazione influisce sulla dimensione finale delle particelle.

Carico del materiale: la quantità di materiale caricato influenza l'efficienza di macinazione e previene il sovraccarico.

Design della camera: La geometria e il materiale della camera possono influire sulle prestazioni di macinazione.Grazie alla comprensione di questi fattori, ricercatori e ingegneri possono ottimizzare il processo di macinazione per ottenere le distribuzioni granulometriche desiderate.

Desiderate approfondire aspetti specifici dei mulini a sfere da laboratorio, come i diversi tipi, i parametri operativi o le applicazioni?