粉体塗装用グラインダーは、粉体塗料を精製して塗布するために特別に設計されており、滑らかで均一な仕上がりを保証します。これは、主に科学研究や工業プロセスのために固体材料の粒子径を小さくするために使用される実験室用ボールミルとは異なる機器です。

どちらの機械も粉体を扱うが、その機能と動作原理は基本的に異なる。

ラボ用ボールミル:概要

より正確で有用な回答を提供するために、実験室用ボールミルに焦点を当ててみましょう。

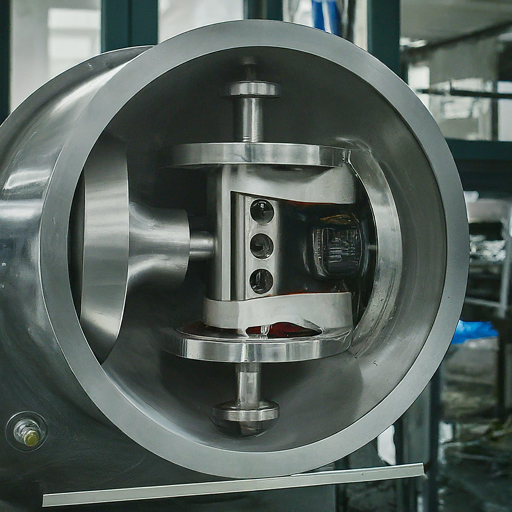

実験室用ボールミルは、衝撃と摩砕を繰り返しながら固形物の粒径を小さくするための装置である。ボールミルは、高速で回転する粉砕メディア(通常、セラミックボールまたはスチールボール)を含む円筒形のチャンバーから構成される。粉砕される材料はチャンバー内に置かれ、衝突する粉砕メディアによって発生する衝撃力を受ける。

ラボ用ボールミルの主な構成要素

グラインディング・チャンバー:磨耗や腐食に強い材料で作られた円筒形の容器。

粉砕媒体:さまざまなサイズのセラミックボールまたはスチールボール。

駆動システム:制御された速度でチャンバーを回転させるモーター。

蓋とシール:材料の流出と汚染を防ぐ。動作原理

粉砕工程には以下のステップがある:

投入:粉砕される材料は、粉砕メディアと共にチャンバー内に置かれる。

回転:チャンバーを所定の速度で回転させる。

衝撃と消耗:粉砕メディアと原料が衝突し、粒子を細かくします。

粒子径の減少:衝撃と磨耗を繰り返しながら、原料を徐々に目的の粒径にします。

研削性能に影響する要因

粉砕効率と最終的な粒度分布にはいくつかの要因が影響する:

粉砕媒体:粉砕メディアの種類、サイズ、量はプロセスに大きな影響を与える。

回転数: 一般に回転数が高いほど粒子が細かくなるが、発熱して粉砕メディアの寿命が短くなることもある。

粉砕時間: 粉砕工程の時間は、最終的な粒子径に影響します。

材料負荷: 材料の負荷量は粉砕効率に影響し、過負荷を防ぎます。

チャンバーの設計:チャンバーの形状と材質は粉砕性能に影響します。これらの要因を理解することで、研究者やエンジニアは、望ましい粒度分布を達成するために粉砕プロセスを最適化することができる。

ボールミルの種類、運転パラメータ、用途など、ラボ用ボールミルの具体的な側面について詳しく知りたいですか?