파우더 코팅 그라인더는 도포용 파우더 코팅을 정제하여 매끄럽고 균일한 마감을 보장하도록 특별히 설계되었습니다. 주로 과학 연구나 산업 공정에서 고체 재료의 입자 크기를 줄이는 데 사용되는 실험실용 볼 밀과는 다른 장비입니다.

두 기계 모두 분말을 취급하지만 기능과 작동 원리는 근본적으로 다릅니다.

실험실 볼 밀: 간략한 개요

보다 정확하고 유용한 답변을 제공하기 위해 실험실 볼 밀에 대해 집중해 보겠습니다.

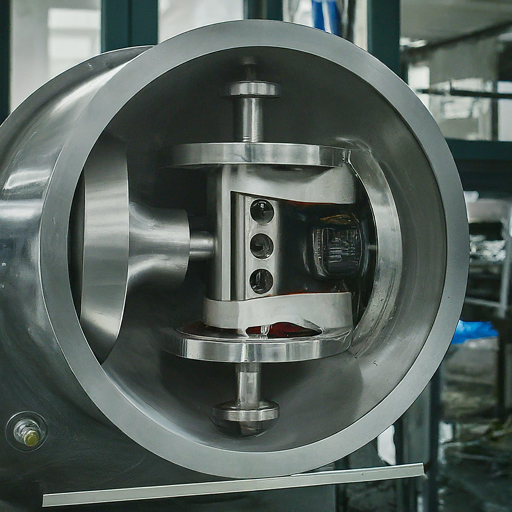

실험실 볼 밀은 반복적인 충격과 마모를 통해 고체 물질의 크기를 줄이는 데 사용되는 장치입니다. 고속으로 회전하는 분쇄 매체(일반적으로 세라믹 또는 스틸 볼)가 들어 있는 원통형 챔버로 구성됩니다. 연삭할 재료는 챔버 내부에 배치되어 충돌하는 연삭 매체에 의해 생성된 충격력을 받습니다.

실험실 볼 밀의 주요 구성 요소

그라인딩 챔버: 마모와 부식에 강한 재질로 만들어진 원통형 용기입니다.

그라인딩 미디어: 분쇄되는 재료에 따라 선택되는 다양한 크기의 세라믹 또는 스틸 볼입니다.

드라이브 시스템: 제어된 속도로 챔버를 회전시키는 모터.

뚜껑 및 씰: 재료의 유출과 오염을 방지합니다.작동 원리

연삭 과정에는 다음 단계가 포함됩니다:

로딩 중입니다: 분쇄할 재료가 연삭 매체와 함께 챔버에 배치됩니다.

회전: 챔버가 미리 정해진 속도로 회전합니다.

충격 및 마모: 분쇄 매체와 재료가 서로 충돌하여 재료가 더 작은 입자로 분해됩니다.

입자 크기 감소: 반복적인 충격과 마모를 통해 재료가 원하는 입자 크기로 점차 줄어듭니다.

연삭 성능에 영향을 미치는 요인

분쇄 효율과 최종 입자 크기 분포에는 여러 가지 요인이 영향을 미칩니다:

분쇄 매체: 분쇄 매체의 종류, 크기, 양은 공정에 큰 영향을 미칩니다.

회전 속도: 속도가 빠를수록 일반적으로 입자가 더 미세해지지만 열이 발생하고 분쇄 매체 수명이 단축될 수 있습니다.

분쇄 시간: 분쇄 공정의 지속 시간은 최종 입자 크기에 영향을 미칩니다.

재료 적재량: 적재되는 재료의 양은 분쇄 효율에 영향을 미치고 과부하를 방지합니다.

챔버 디자인: 챔버의 형상과 재료는 연삭 성능에 영향을 줄 수 있습니다.이러한 요소를 이해함으로써 연구자와 엔지니어는 원하는 입자 크기 분포를 달성하기 위해 분쇄 공정을 최적화할 수 있습니다.

다양한 유형, 작동 매개변수 또는 응용 분야와 같은 실험실 볼 밀의 특정 측면에 대해 자세히 알아보고 싶으신가요?