Een poedercoatingmolen is speciaal ontworpen om poedercoatings te verfijnen voor het aanbrengen en zorgt voor een gladde en gelijkmatige afwerking. Het is een ander apparaat dan een laboratorium kogelmolen, die voornamelijk wordt gebruikt voor het verkleinen van de deeltjesgrootte van vaste materialen voor wetenschappelijk onderzoek of industriële processen.

Hoewel beide machines poeders verwerken, zijn hun functies en werkingsprincipes fundamenteel verschillend.

Laboratoriumkogelmolens: Een kort overzicht

Om een nauwkeuriger en behulpzamer antwoord te kunnen geven, concentreren we ons op laboratoriumkogelmolens.

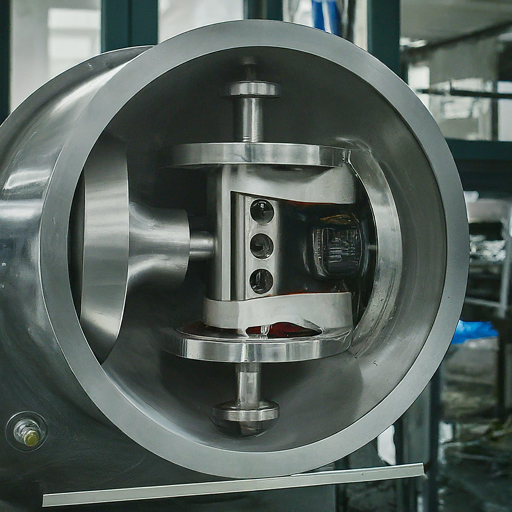

Een laboratoriumkogelmolen is een apparaat dat wordt gebruikt om de grootte van vaste materialen te verkleinen door herhaalde impact en wrijving. Het bestaat uit een cilindrische kamer met maalmedia (meestal keramische of stalen kogels) die op hoge snelheid ronddraaien. Het te malen materiaal wordt in de kamer geplaatst en onderworpen aan de impactkrachten die worden gegenereerd door de botsende maalmedia.

Belangrijkste onderdelen van een laboratoriumkogelmolen

Slijpkamer: Een cilindrische container gemaakt van materialen die bestand zijn tegen slijtage en corrosie.

Maalmedia: Keramische of stalen kogels van verschillende grootte, gekozen op basis van het materiaal dat gemalen wordt.

Aandrijfsysteem: Een motor die de kamer op een gecontroleerde snelheid laat draaien.

Deksel en afdichtingen: Om het ontsnappen van materiaal en besmetting te voorkomen.Werkingsprincipe

Het maalproces omvat de volgende stappen:

Belading: Het te malen materiaal wordt samen met de maalmedia in de kamer geplaatst.

Rotatie: De kamer wordt geroteerd op een vooraf bepaalde snelheid.

Impact en attrutie: De maalmedia botsen tegen elkaar en tegen het materiaal, waardoor het uiteenvalt in kleinere deeltjes.

Vermindering van de deeltjesgrootte: Door herhaalde impacts en wrijving wordt het materiaal geleidelijk verkleind tot de gewenste deeltjesgrootte.

Factoren die de slijpprestaties beïnvloeden

Verschillende factoren beïnvloeden de maalefficiëntie en de uiteindelijke deeltjesgrootteverdeling:

Maalmedia: Het type, de grootte en de hoeveelheid van de maalmedia hebben een grote invloed op het proces.

Rotatiesnelheid: Hogere snelheden leiden over het algemeen tot fijnere deeltjes, maar kunnen ook warmte genereren en de levensduur van de maalmedia verkorten.

Maaltijd: De duur van het maalproces beïnvloedt de uiteindelijke deeltjesgrootte.

Materiaalbelasting: De hoeveelheid geladen materiaal beïnvloedt de maalefficiëntie en voorkomt overbelasting.

Kamerontwerp: De geometrie en het materiaal van de kamer kunnen de maalkwaliteit beïnvloeden.Door deze factoren te begrijpen, kunnen onderzoekers en ingenieurs het maalproces optimaliseren om de gewenste deeltjesgrootteverdeling te bereiken.

Wil je dieper ingaan op specifieke aspecten van laboratoriumkogelmolens, zoals verschillende types, werkingsparameters of toepassingen?