Szlifierka do farb proszkowych została specjalnie zaprojektowana do uszlachetniania powłok proszkowych do aplikacji, zapewniając gładkie i równe wykończenie. Jest to sprzęt różniący się od laboratoryjnego młyna kulowego, który jest używany głównie do zmniejszania wielkości cząstek materiałów stałych w badaniach naukowych lub procesach przemysłowych.

Chociaż obie maszyny przetwarzają proszki, ich funkcje i zasady działania są zasadniczo różne.

Laboratoryjne młyny kulowe: Krótki przegląd

Aby zapewnić bardziej dokładną i pomocną odpowiedź, skupmy się na laboratoryjnych młynach kulowych.

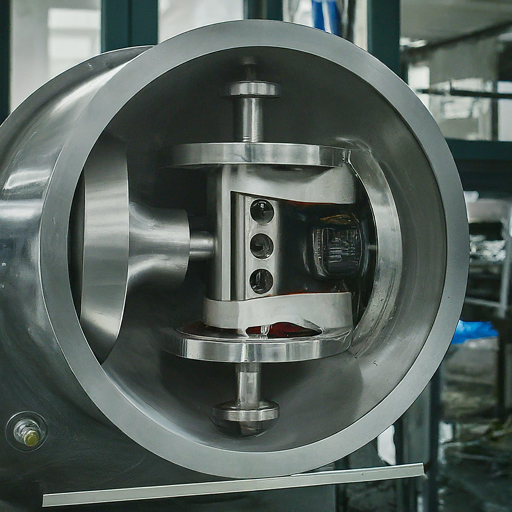

Laboratoryjny młyn kulowy to urządzenie służące do zmniejszania rozmiaru materiałów stałych poprzez wielokrotne uderzenia i ścieranie. Składa się z cylindrycznej komory zawierającej mielniki (zazwyczaj ceramiczne lub stalowe kulki), które obracają się z dużą prędkością. Mielony materiał jest umieszczany wewnątrz komory i poddawany siłom uderzenia generowanym przez zderzające się ze sobą kule mielące.

Kluczowe elementy laboratoryjnego młyna kulowego

Komora szlifierska: Cylindryczny pojemnik wykonany z materiałów odpornych na zużycie i korozję.

Środki mielące: Kulki ceramiczne lub stalowe o różnych rozmiarach, dobierane w zależności od mielonego materiału.

Układ napędowy: Silnik, który obraca komorę z kontrolowaną prędkością.

Pokrywa i uszczelki: Zapobiegają wydostawaniu się materiału i zanieczyszczeniu.Zasada działania

Proces szlifowania obejmuje następujące etapy:

Ładowanie: Mielony materiał jest umieszczany w komorze wraz z materiałem mielącym.

Obrót: Komora jest obracana z określoną prędkością.

Uderzenie i ścieranie: Środki mielące zderzają się ze sobą i z materiałem, powodując jego rozbicie na mniejsze cząstki.

Redukcja wielkości cząstek: Poprzez powtarzające się uderzenia i ścieranie, materiał jest stopniowo redukowany do pożądanego rozmiaru cząstek.

Czynniki wpływające na wydajność szlifowania

Na wydajność mielenia i końcowy rozkład wielkości cząstek wpływa kilka czynników:

Środki mielące: Rodzaj, rozmiar i ilość materiału mielącego mają znaczący wpływ na proces.

Prędkość obrotowa: Wyższe prędkości obrotowe generalnie prowadzą do uzyskania drobniejszych cząstek, ale mogą również generować ciepło i skracać żywotność materiału mielącego.

Czas mielenia: Czas trwania procesu mielenia wpływa na ostateczny rozmiar cząstek.

Obciążenie materiałem: Ilość załadowanego materiału wpływa na wydajność mielenia i zapobiega przeciążeniu.

Konstrukcja komory: Geometria i materiał komory mogą wpływać na wydajność mielenia.Dzięki zrozumieniu tych czynników badacze i inżynierowie mogą zoptymalizować proces mielenia w celu uzyskania pożądanych rozkładów wielkości cząstek.

Czy chciałbyś zagłębić się w konkretne aspekty laboratoryjnych młynów kulowych, takie jak różne typy, parametry operacyjne lub zastosowania?